Les voitures électriques d’aujourd’hui ont pour majeur point faible leur autonomie insuffisante. L’une des raisons est que les batteries nécessitent beaucoup d’espace. Pour remédier à cela, les scientifiques de Fraunhofer empilent de grandes cellules les unes sur les autres. Cela procure aux véhicules plus de puissance. Les tests initiaux en laboratoire ont été positifs. À moyen terme, les partenaires du projet s’efforcent d’atteindre une autonomie de 1000 kilomètres pour les véhicules électriques.

Selon le modèle, les voitures électriques sont équipées de centaines voire de milliers de cellules de batterie séparées. Chacune d’entre elles est entourée d’un boîtier, reliée à la chaine de traction par des bornes et des câbles, et surveillée par des capteurs. Le boitier et les contacts occupent plus de 50% de l’espace. Par conséquent, les cellules ne peuvent pas être disposées de manière dense comme préféré. La complexité engendre une réduction de l’espace disponible. Un autre problème : des résistances électriques, qui réduisent la puissance, sont générées aux connexions des cellules à petite échelle.

Plus d’espace pour la batterie pour augmenter l’autonomie

Sous la marque EMBATT, l’Institut Fraunhofer pour les technologies et systèmes de céramique IKTS à Dresde et ses partenaires ont transféré le principe bipolaire connu des piles à combustible à la batterie au lithium. Dans cette approche, les cellules individuelles de la batterie ne sont pas enfilées séparément côte à côte en petites sections; Au lieu de cela, elles sont empilées directement l’une au-dessus de l’autre sur une grande zone. L’ensemble de la structure pour l’assemblage des cellules et leur mise en contact est donc éliminée. En conséquence, on peut disposer plus de cellules dans la batterie.

Grâce à la connexion directe des cellules dans la pile, le courant circule sur toute la surface de la batterie. La résistance électrique est donc considérablement réduite. Les électrodes de la batterie sont conçues pour libérer et absorber l’énergie très rapidement. «Avec notre nouveau concept d’emballage, nous espérons augmenter l’autonomie des voitures électriques à moyen terme jusqu’à 1000 kilomètres», déclare le Dr. Mareike Wolter, responsable de projet chez Fraunhofer IKTS. L’approche fonctionne déjà dans le laboratoire. Les partenaires sont ThyssenKrupp System Engineering et IAV Automotive Engineering.

Les matériaux en céramique stockent de l’énergie

Le composant le plus important de la batterie est l’électrode bipolaire – un ruban métallique revêtu des deux côtés avec des matériaux de stockage en céramique. En conséquence, un côté devient l’anode, l’autre la cathode. En tant que cœur de la batterie, il stocke l’énergie. «Nous utilisons notre expertise dans les technologies de la céramique pour concevoir les électrodes de telle sorte qu’elles aient besoin de peu d’espace, qu’elles économisent beaucoup d’énergie, qu’elles soient faciles à fabriquer et qu’elles aient une longue durée de vie», explique Wolter. Les matériaux en céramique sont utilisés sous forme de poudres. Les scientifiques les mélangent avec des polymères et des matériaux électriquement conducteurs pour former une suspension. « Cette formulation doit être spécialement développée – adaptée pour l’avant et l’arrière de la bande, respectivement », explique Wolter.

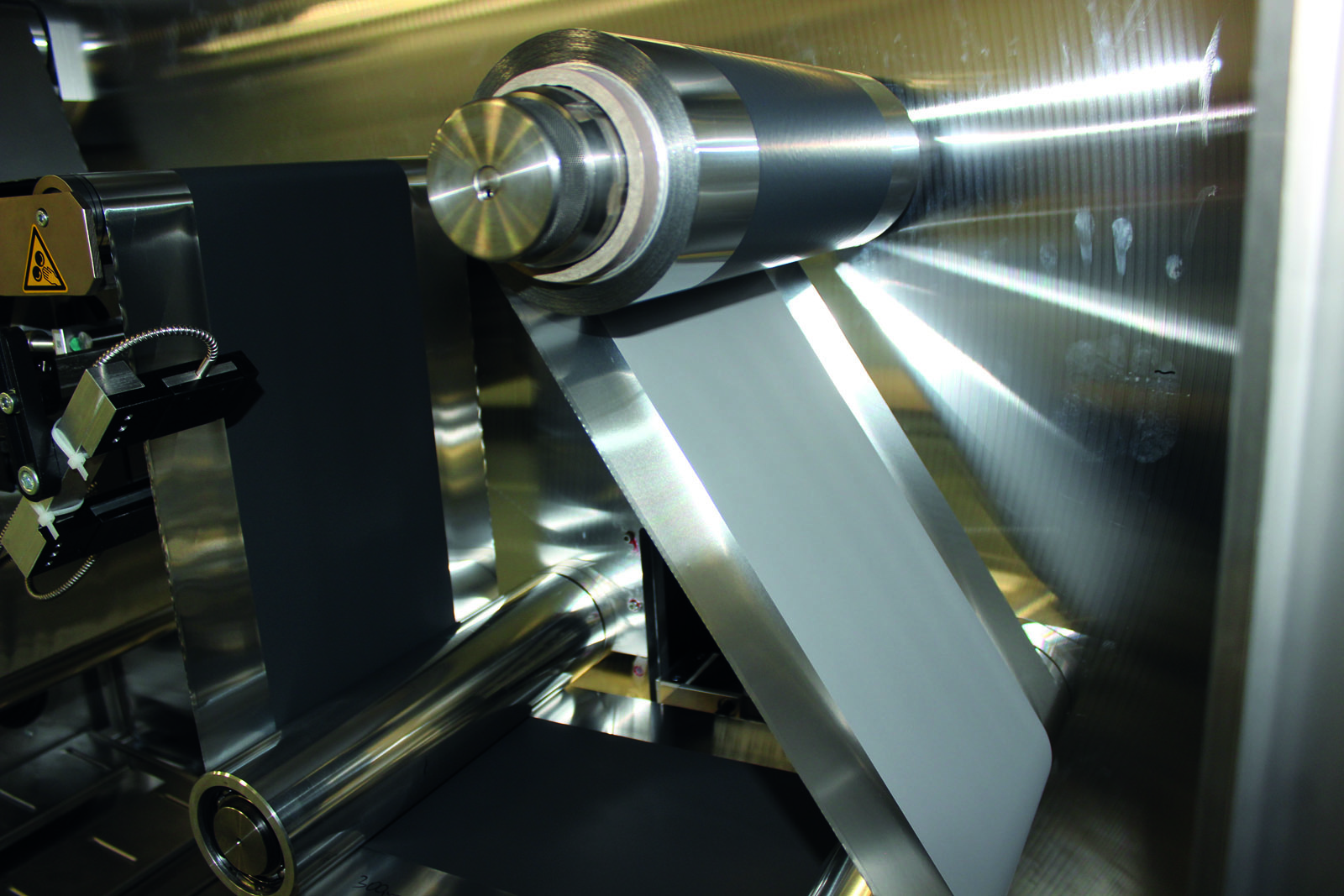

Fraunhofer IKTS applique la suspension à la bande dans un processus roll-to-roll. «L’une des principales compétences de notre institut est d’adapter les matériaux céramiques du laboratoire à une échelle de production pilote et de les reproduire de manière fiable», explique Wolter, décrivant l’expertise des scientifiques de Dresde. La prochaine étape prévue est le développement de cellules de batterie plus grosses et leur installation dans des voitures électriques. Les partenaires visent des tests initiaux dans les véhicules d’ici 2020.

Source : Fraunhofer Institute for Ceramic Technologies and Systems IKTS